Заказать звонок

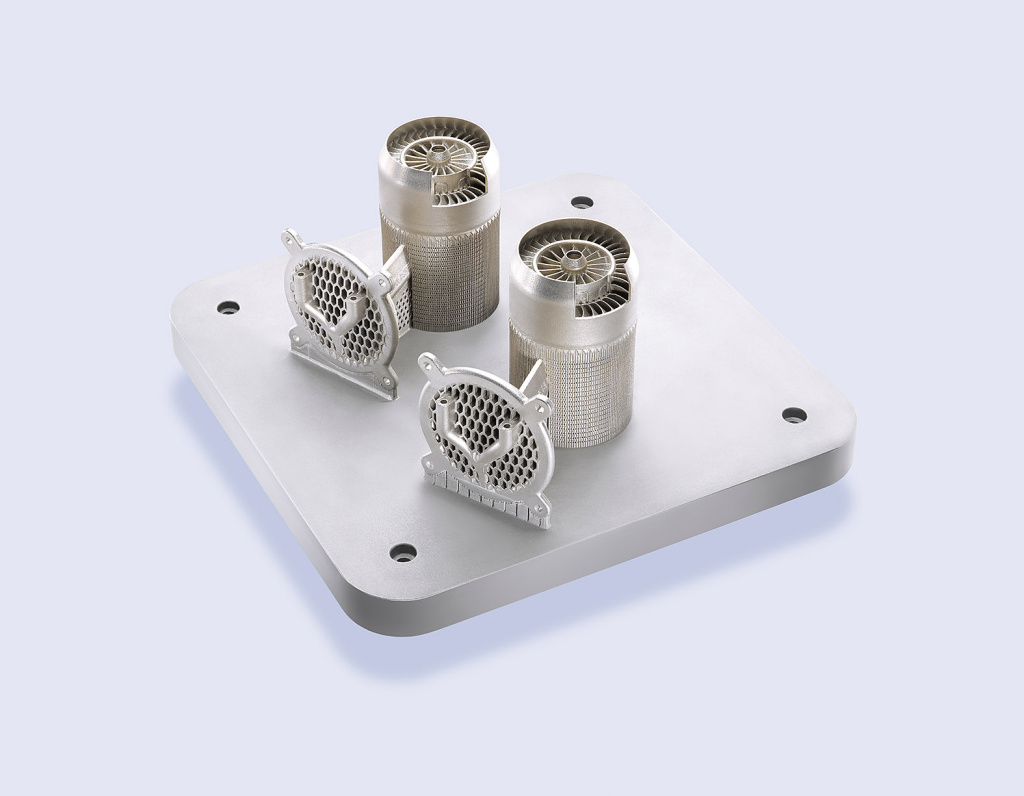

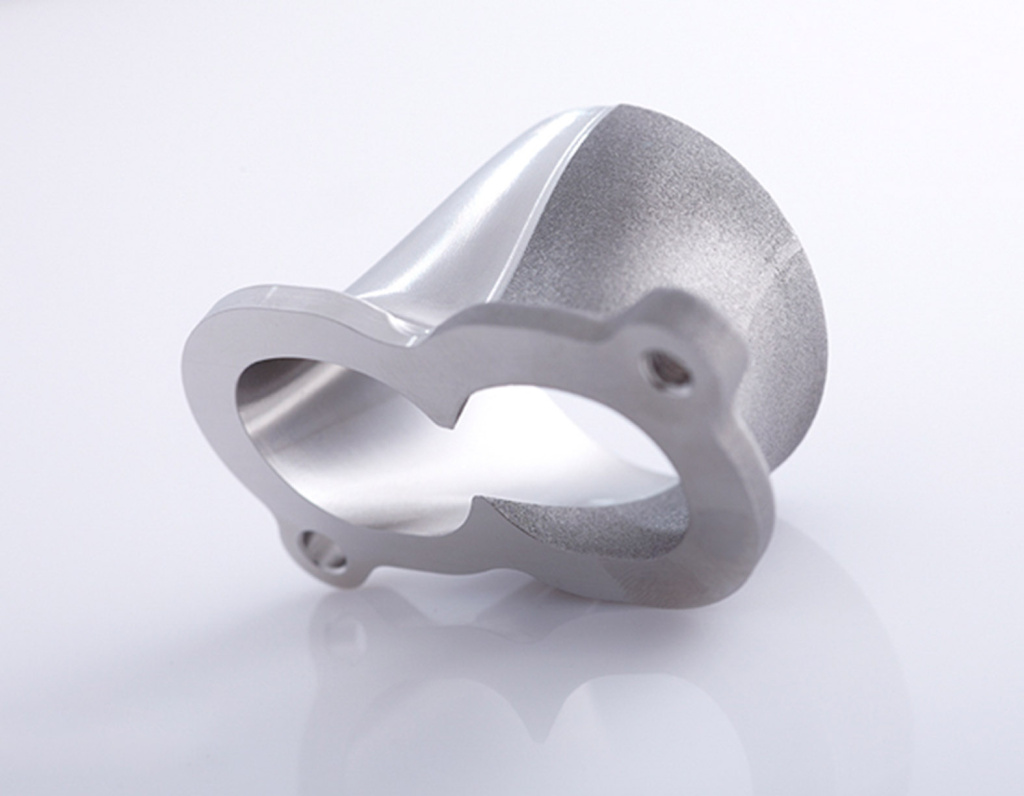

Селективное лазерное плавление (SLM) стоит в авангарде технологий аддитивного производства, революционизируя отрасли от аэрокосмической до здравоохранения благодаря своей способности создавать сложные, высокопроизводительные детали. Эта передовая технология 3D-печати обеспечивает беспрецедентную точность и универсальность, что делает ее предпочтительным выбором для изготовления сложных компонентов. Чтобы понять все тонкости и эффективность SLM, необходимо вникнуть в ее рабочий процесс.

Понимание SLM:

SLM относится к семейству методов аддитивного производства с порошковым напылением. Он предполагает послойное нанесение металлического порошка, выборочно расплавляемого мощным лазером в соответствии с цифровым проектом. Этот точный процесс плавления сплавляет частицы вместе, создавая полностью плотные, сложные металлические компоненты с исключительными механическими свойствами.

Обзор рабочего процесса:

1. Этап проектирования:

Рабочий процесс SLM начинается с цифрового проектирования требуемого компонента с помощью программного обеспечения для автоматизированного проектирования (CAD). Дизайнеры могут свободно создавать сложные геометрические формы, оптимизированные с точки зрения производительности и функциональности.

2. Предварительная обработка:

После того как дизайн завершен, он подвергается предварительной обработке. Этот этап включает в себя подготовку цифровой модели к печати. Задачи включают оптимизацию несущих конструкций, нарезку дизайна на тонкие горизонтальные слои и создание траекторий движения инструмента, которые направляют движение лазера во время печати.

3. Подготовка материалов:

Высококачественные металлические порошки, подходящие для SLM, имеют решающее значение для успешной печати. Такие свойства материала, как размер, форма и химический состав частиц, напрямую влияют на качество конечной детали. Системы обработки порошка обеспечивают постоянство и контроль качества на протяжении всего процесса печати.

4. Настройка машины:

На этом этапе машина SLM подготавливается к печати. Камера сборки очищается, и тонкий слой металлического порошка равномерно распределяется по платформе сборки. Точное выравнивание обеспечивает точное нанесение слоев и фокусировку лазера в течение всего процесса печати. На этом этапе SLM-машина подготавливается к печати. Камера сборки очищается, и тонкий слой металлического порошка равномерно распределяется по платформе сборки. Точная калибровка обеспечивает точное нанесение слоев и фокусировку лазера в течение всего процесса печати.

5. Печать:

После завершения настройки начинается печать. Машина SLM выборочно сплавляет частицы металлического порошка в соответствии с заданным цифровым дизайном. Мощный лазер сканирует каждый слой, расплавляя порошок в определенных областях, намеченных программным обеспечением для нарезки. Платформа для сборки постепенно опускается по мере выполнения каждого слоя, что позволяет создавать сложные многослойные детали.

6. Постобработка:

После завершения печати изготовленная деталь подвергается постобработке для достижения желаемых механических и эстетических свойств. Обычно она включает удаление несущих конструкций, термообработку для снятия остаточных напряжений и улучшения свойств материала, обработку поверхности путем механической обработки или полировки, а также контроль для обеспечения точности размеров и качества.

7. Контроль качества:

Контроль качества является неотъемлемой частью рабочего процесса SLM. Для проверки целостности деталей, точности геометрии и свойств материалов используются передовые методы контроля, такие как компьютерная томография, рентгеновское изображение и размерная метрология. Это гарантирует, что конечные компоненты соответствуют строгим промышленным стандартам и эксплуатационным требованиям.

Выборочное лазерное плавление представляет собой передовую технологию производства, которая продолжает стимулировать инновации в различных отраслях промышленности. Понимая рабочий процесс SLM, от цифрового проектирования до контроля качества, производители могут использовать ее возможности для производства высококачественных сложных металлических компонентов с беспрецедентной эффективностью и точностью. По мере того как достижения в области материалов и машинных технологий продолжают расширять возможности SLM, ее роль в изменении современных производственных процессов будет расти еще больше.

Понимание SLM:

SLM относится к семейству методов аддитивного производства с порошковым напылением. Он предполагает послойное нанесение металлического порошка, выборочно расплавляемого мощным лазером в соответствии с цифровым проектом. Этот точный процесс плавления сплавляет частицы вместе, создавая полностью плотные, сложные металлические компоненты с исключительными механическими свойствами.

Обзор рабочего процесса:

1. Этап проектирования:

Рабочий процесс SLM начинается с цифрового проектирования требуемого компонента с помощью программного обеспечения для автоматизированного проектирования (CAD). Дизайнеры могут свободно создавать сложные геометрические формы, оптимизированные с точки зрения производительности и функциональности.

2. Предварительная обработка:

После того как дизайн завершен, он подвергается предварительной обработке. Этот этап включает в себя подготовку цифровой модели к печати. Задачи включают оптимизацию несущих конструкций, нарезку дизайна на тонкие горизонтальные слои и создание траекторий движения инструмента, которые направляют движение лазера во время печати.

3. Подготовка материалов:

Высококачественные металлические порошки, подходящие для SLM, имеют решающее значение для успешной печати. Такие свойства материала, как размер, форма и химический состав частиц, напрямую влияют на качество конечной детали. Системы обработки порошка обеспечивают постоянство и контроль качества на протяжении всего процесса печати.

4. Настройка машины:

На этом этапе машина SLM подготавливается к печати. Камера сборки очищается, и тонкий слой металлического порошка равномерно распределяется по платформе сборки. Точное выравнивание обеспечивает точное нанесение слоев и фокусировку лазера в течение всего процесса печати. На этом этапе SLM-машина подготавливается к печати. Камера сборки очищается, и тонкий слой металлического порошка равномерно распределяется по платформе сборки. Точная калибровка обеспечивает точное нанесение слоев и фокусировку лазера в течение всего процесса печати.

5. Печать:

После завершения настройки начинается печать. Машина SLM выборочно сплавляет частицы металлического порошка в соответствии с заданным цифровым дизайном. Мощный лазер сканирует каждый слой, расплавляя порошок в определенных областях, намеченных программным обеспечением для нарезки. Платформа для сборки постепенно опускается по мере выполнения каждого слоя, что позволяет создавать сложные многослойные детали.

6. Постобработка:

После завершения печати изготовленная деталь подвергается постобработке для достижения желаемых механических и эстетических свойств. Обычно она включает удаление несущих конструкций, термообработку для снятия остаточных напряжений и улучшения свойств материала, обработку поверхности путем механической обработки или полировки, а также контроль для обеспечения точности размеров и качества.

|

|

|

|

7. Контроль качества:

Контроль качества является неотъемлемой частью рабочего процесса SLM. Для проверки целостности деталей, точности геометрии и свойств материалов используются передовые методы контроля, такие как компьютерная томография, рентгеновское изображение и размерная метрология. Это гарантирует, что конечные компоненты соответствуют строгим промышленным стандартам и эксплуатационным требованиям.

Преимущества SLM:

Сложные геометрии

SLM позволяет создавать сложные конструкции, которые трудно или невозможно изготовить с помощью традиционных методов производства.Эффективность использования материалов

SLM минимизирует отходы материалов, используя только необходимое количество металлического порошка для каждого компонента, что снижает стоимость материалов и воздействие на окружающую среду.Кастомизация и быстрое прототипирование

SLM позволяет изготавливать детали по индивидуальному заказу и быстро создавать прототипы, ускоряя циклы разработки продукции и время выхода на рынок.Высокие эксплуатационные характеристики

Детали, изготовленные с помощью SLM, обладают превосходными механическими свойствами, включая высокую прочность, долговечность и коррозионную стойкость, что делает их пригодными для использования в сложных условиях.Выборочное лазерное плавление представляет собой передовую технологию производства, которая продолжает стимулировать инновации в различных отраслях промышленности. Понимая рабочий процесс SLM, от цифрового проектирования до контроля качества, производители могут использовать ее возможности для производства высококачественных сложных металлических компонентов с беспрецедентной эффективностью и точностью. По мере того как достижения в области материалов и машинных технологий продолжают расширять возможности SLM, ее роль в изменении современных производственных процессов будет расти еще больше.